Administrador

Características del ALUMINIO en la fundición de acero

Produce endurecimiento de la ferrita, aumenta la templabilidad , no forma carburos y es grafitizante.

Un gran desoxidante

Es un gran desoxidante , forma nitruros de aluminio, por lo que evita sopladuras y segregaciones de nitrógeno.

Controla el tamaño de grano. Los aceros tratados con aluminio tienen buena resistencia al envejecimiento y al impacto, mejora la mecanibilidad, bajando la fluencia.

El porcentaje en aluminio debe ser menor del 0,15% en peso, ya que en caso de ser superior forma inclusiones tipo III.

Diferentes tipos de aceros aleados utilizan el aluminio en su composición en un porcentaje entre 0.4-1.5%: imanes al Ni, Alnico, Alcomex…

En la cuchara antes de verter el caldo hay que añadir un 0,1-0,2% sobre el peso del caldo para obtener una desoxidación completa.

Desoxidantes en Acero, su misión

Las ferroaleaciones tienen una doble misión:

➡️ actuar de desoxidantes en la fase reductora

➡️ y aportar diferentes elementos al mismo.

Aspecto Desoxidante de Diferentes ferroaleaciones

- FeSi : enérgico desoxidante. Imprescindible

- FeTi : desoxidante y desgasificante

- FeMn : menor poder desoxidante y sustituye al S en el sulfuro de hierro.

- FeSiCa: conocido como “SiCa”, uso como desoxidante, principalmente en aceros inoxidables, y como desulfurante. Produce escoria fluida.

- FeSiAl: desoxidante, elimina o modifica las inclusiones sólidas en el acero. Se adiciona después de la fase oxidante. Produce una reacción muy viva entre los óxidos del baño y el Si y el Al, con formación de una escoria fluida, rica en óxidos que permanecen como inclusiones.

- FeSiCr: desoxidante en inoxidables para evitar pérdidas en cromo en la fusión inicial de la chatarra.

- FeSiMnAl: desoxidante

- FeSiZr: desoxidante.

Ferromanganeso bajo P

ACOMET se ha especializado en el suministro de ferromanganeso bajo fósforo. Con un contenido en fósforo menor al 0,10% (0,075% promedio), es una ferroaleación utilizada principalmente en la industria de la fundición de acero, y, en menor medida, en la fundición de hierro. Es un importante desulfurante y desoxidante. Además, aporta facilidad a la laminación, facilidad de temple y ayuda a mejorar la resistencia y la dureza.

Ferrofósforo

El ferrofosforo es una ferroaleación utilizada para la fabricación de fundiciones fosforosas o aleaciones de acero especiales. Sus principales propiedades son su actividad como agente desecante y desoxidante. También previene de una futura oxidación posible a la superficie del material. El ferrofósforo se utiliza también como un buen agente deshidratante que durante la formación de la aleación, elimina el agua existente.

Cromita, cromo, ferrocromo, ...

El cromo es un elemento de gran importancia como agente aleante en la industria metalúrgica. Este material y el Tungsteno se aleaban con el hierro para fabricar acero para herramientas. También se utilizaba en la fabricación de placas de blindaje endurecidas. Con el empleo de la cromita en la fabricación de material refractario en los hornos de producción de acero, estos usos hicieron estratégicos a los materiales con cromo en la Primera Guerra Mundial.

Origen del acero inoxidable

El acero inoxidable comenzó a fabricarse en la década 1910-1920 en Francia, Alemania, UK y Estados Unidos. Rápidamente se convirtió en parte fundamental de la industria del acero , siendo fundamentales en su fabricación el cromo, el níquel y otros agentes aleantes. Estos elementos también son fundamentales en las superaleaciones, utilizados en motores de aviones, turbinas de plantas de generación eléctrica…

Nomenclatura del mineral

Usaremos el termino cromo mineral para describir al propio mineral; mineral de cromo, lo utilizaremos para describir la roca en la tierra que es económicamente viable su explotación y cromita para hablar de los productos obtenidos del mineral de cromo y suministrados al mercado.

La peridotita, parte del cromo mineral

La Peridotita es una roca ultra mórfica donde es predominante el olivino; es el mineral más común allá donde se encuentran los depósitos más económicos del cromo mineral. También se en el basalto, pero encuentra en cantidades menores.

Bushveld, alcalde nicho del mineral de cromo

El 95% de los recursos mundiales del mineral de cromo se encuentran en el Complejo ígneo Bushveld de Suráfrica y en el Gran Dique en Zinbabwe. El Complejo Bushveld es una de las mayores explotaciones legales del mundo, con sus 64.340 km 2 . Se creó debido a que una gran cantidad de magma se adentro en esos núcleos y se enfrío muy lentamente. Como resultado, cristalizaron diferentes minerales a partir del magma líquido en diferentes momentos, creando estratos con diferente mineralogía.

La Arena de Cromita

La obtención de cromita a partir de mineral de cromita abarca tanto la minería superficial como subterránea. Mediante procesos físicos se separa la cromita, el producto comercializable directo de cromo mineral; por medio de procesos que incluyen desde la clasificación gravimétrica hasta métodos de separación electromagnética. Los procesos de obtención de cromita para fines refractarios, químicos y metalúrgicos a partir de mineral de cromo, implican la trituración y molienda, y criba neumática e hidráulica. En una segunda fase y cuando se requiere una cromita para refractarios o uso metalúrgico, se requiere un secado en estufa.

Si ya se requiere obtener un mineral de cromo de mayor contenido en cromo o la fabricación de aleaciones Fe-Cr, se debe proceder a una reducción en hornos de arco eléctrico.

Producción de Ferrocromo

La naturaleza del depósito marca el proceso de explotación. Las características que hay que tener en cuenta son si es estratiforme o podiforme, alto o bajo grado, superficial o no superficial, masiva o diseminado.

La reducción depende de las características del depósito de mineral de cromo y de los usos de extracción utilizados. La reducción es necesaria cuando el mineral de cromo se encuentra mezclado con otros minerales debido a las condiciones geológicas o cuando los métodos de extracción no son selectivos. También dependen del uso final y del contenido final deseado de cromo, relación cromo-hierro ó alúmina. También es deseable la reducción del contenido en silicio, y de las rocas de desecho asociadas con el mineral de hierro. Ciertos tamaños se desechan o se seleccionan. Las técnicas utilizadas para cumplir estos cometidos dependen de las propiedades físicas de los minerales presentes.

Las especificaciones químicas y físicas de la cromita varían entre productores y consumidores. Los productores de cromita generalmente especifican las siguientes características: contenido en óxido crómico, ratio cromo-hierro y los contenidos de hierro, sílice, alúmina, magnesia y fósforo. En ciertas aplicaciones también se especifica el tamaño. El contenido en óxido de cromo varía entre 36% a 56%, siendo los más comunes de 40% a 50%. Los ratios de cromo-hierro van desde 1.5:1.0 hasta 4.0:1.0, estando los valores más comunes entre 1.5:1.0 a 3.0:1.0.

El Ferrocromo-silicio

Las ferroaleaciones de cromo se dividen en ferrocromo y ferrocromo-silicio. El ferrocromo-silicio es también conocido como ferrosilicio-cromo ó siliciuro de cromo. El ferrocromo se clasifica según su contenido en carbono como sigue: menos de 0.5%, entre 0.5% y 3.0%, más de 3% pero menos de 4% y más de 4%. Los productores lo clasifican como bajo ó alto carbono, ferrocromo de carga (también conocido como charge chrome). También son utilizados los términos medium-carbon y extra low-carbon. El ferrocromo bajo carbono tiene menos del 4% de cromo y el alto carbono más del 4%.

El ferrocromo-silicio generalmente contiene 24% a 40% de cromo, 38% a 50% de silicio y 0.05% a 0.1% de carbono. El ferrocromo contiene entre 50% y 70% de cromo y 0.05% a 8% de carbono. El ferrocromo bajo carbono entre 55% a 75% de cromo y 0.05% a 0.1% de carbono. El ferrocromo alto carbono, por el contrario, tiene 60% a 70% de cromo y de 6% a 8% de cromo. El charge chrome tiene de 50% a 55% de cromo y de 6% a 8% de carbono.

Carburo de Silicio vs Ferrosilicio

El Carburo de silicio es actualmente uno de los aportadores de Silicio más usados en las fundiciones modernas. Su producción, a más de 2400ºC, hace que tenga muchas menos impurezas que otros compuestos del Silicio. Es, por esta característica, un producto ideal para el control del contenido en silicio y carbono en el metal fundido.

El carburo de silicio se produce mediante reducción en horno de arena de sílice (SiO2) mediante coque de petróleo (C). Un carburo de silicio del 100%, contendría una proporción del 70% de silicio y 30% de carbono. Pero las purezas comercialmente fabricadas para fundición y acería son como mucho del 92% de CSi. El resto es principalmente Silicio libre, grafito y oxido de silicio (SiO2).

Carburos de silicio de gran pureza

Existen otros tipos de carburo de silicio de riquezas muy superiores, cercanos al 100%. Estos carburos son utilizados en otras aplicaciones donde se requiere una alta pureza del material y el precio que se está dispuesto a pagar es más alto, como por ejemplo: abrasivos, fotovoltaica, electrónica, etc.

Comparativa económica del CSi vs FeSi

Para el cálculo tendremos en cuenta un carburo de silicio del 88%, que se trata de lo más habitual dentro de las mezclas ricas en CSi, como el que comercializamos en Acomet Metales y Minerales.

CSi | FeSi |

Un Carburo de silicio del 88% mínimo (90% promedio), tiene: 70% Si x 88% CSi = 61,60% Si 30% C x 88% CSi = 26,40% C

| Un Ferrosilicio estándar del 75% en Si, tiene: 75% Si |

Precio promedio a 01/11/2018 *: 1000 Euro / t

| Precio promedio a 01/11/2018 *: 1700 Euro / t

|

Precio de 1000Kg de Si en el CSi del 88%: 1623 Euro / t

| Precio de la 1000Kg de Si en el FeSi 75%: 2267 Euro / t

|

Actualmente se podría decir que el Carburo de Silicio es más de un 30% más económico que el Ferrosilicio, en lo relativo a al aporte de Silicio al caldo. ó que el Ferrosilicio es casi un 40% más caro que el carburo de silicio, en lo relativo a al aporte de Silicio al caldo.

| |

* Precios obtenidos del mercado a igualdad de condiciones de entrega (cantidad y localización).

El CSi presenta además las siguientes ventajas frente al FeSi:

- Aporte de Carbono muy soluble y muy económico, se puede considerar que va gratis.

- Muy bajos contenidos en Aluminio, Azufre y Nitrógeno.

- Mayor poder de inoculación que el FeSi.

- Reduce la cantidad de escoria formada.

- Aumenta la vida del refractario.

Estos factores permitirían incluso pagar más por el CSi.

Otras ventajas del CSi frente al FeSi:

- Incremento de la temperatura del caldo

- Incremento de la temperatura eutéctica,

- Reducción del sobre-enfriamiento

- Aumento de la cantidad de celdas eutécticas

- Incremento del contenido del grafito tipo A,

- Menor decaimiento de la efectividad del inoculante (fading),

- Mejoramiento de la maquinabilidad en las piezas fundidas y

- Disminución de la tendencia al chill.

Dinámica de la la fusión del Carburo de Silicio

El Ferrosilicio se funde en el caldo metálico entre los 1200 y 1500 ºC. En cambio en el Carburo de Silicio técnicamente no se puede fundir, sino que se disuelve en el hierro fundido. Esto hace que con el CSi se pueda controlar y ajustar más fácilmente la fase de nucleación. El carburo de silicio se disuelve gradualmente, y se aprovecha más.

Es en los hierros grises donde las ventajas económicas y técnicas del CSi son más notables, que si se utiliza el FeSi.

El proceso de disolución de carburo de silicio es un proceso exotérmico, que aporta energía al caldo. Este es un factor importante cuando la temperatura del caldo tiene un muy poco margen de maniobra para la colada.

Al disolverse, la aportación de carbono es también directa, sin pérdida de material por la aspiración o con la escoria por flotación, como ocurre con el aporte de carbono pro medio de grafitos o recarburantes.

Tamaños

El carburo de silicio fabricado principalmente para fundición y acería, tiene unos tamaños de grano de entre 0 y 10 mm, existiendo fracciones de hasta 20mm. Tamaños mayores no son habituales por la propia estructura cristalina del compuesto.

Para aumentar el aprovechamiento del material, se pueden restringir los finos, y se ofrecen las siguientes fracciones: 0,15-10 mm, 0,25-10 mm y 1-10 mm.

Los precios del producto son proporcionales al contenido en CSi ya tamaño mínimo del producto. Por ejemplo, CSi de 0,12-10 mm es algo más caro que un CSI de 0-10 mm, mientras que un CSI 1-10 mm es mucho más caro que un CSi de 0,15-10 mm.

La Selección del Abrasivo

Factores a tener en cuenta a la hora de seleccionar un abrasivo:

✔️Dureza

✔️Densidad específica

✔️Tamaño de partícula

✔️Metálico o No Metálico?

✔️Equipo disponible

✔️Natural o Sintético

Entramos en detalle en cada uno de los factores

Dureza

La dureza en los abrasivos se mide en:

Abrasivos metálicos : Dureza Rockwell C y Dureza Vickers. Son dos escalas de dureza, no directamente convertibles una en otra, que miden la dureza en función de la profundidad de penetración de un elemento en el propio material.

Abrasivos no metálicos : Dureza Mohs. Es una escala de Dureza del 1 al 10, que compara la dureza de los materiales en función de si marca (raya) un material u otro, identificados por su dureza en la escala Mohs. El más blando es el talo y el más duro el diamante.

Cuando se chorrea un material con un objetivo de limpieza, es importante seleccionar un abrasivo inmediatamente más blando que la superficie del material a limpiar.

Si el objetivo es chorrear una superficie con el propósito de crear una rugosidad, s debe escoger un abrasivo más duro que el material a tratar.

Densidad Específica

La cinética del granallado se define con la fórmula:

E= ½ mv2

El rendimiento de la operación de chorreado se determina por la cantidad de energía transmitida en el impacto por el abrasivo y en que se transforma dicha energía (rotura del abrasivo, desgaste, deformación, retirada de suciedad, marcaje del sustrato,…). A mayor densidad específica, mayor energía es transmitida en el impacto y por lo general mayor velocidad de limpieza.

La velocidad es directamente proporcional a la presión en chorreado con aire comprimido. A mayor presión mayor velocidad y mayor energía en el impacto. Pero la mayoría de los abrasivos minerales se fracturan en el impacto con presiones mayores a 7 Bar (100 psi), con lo que aumentos de presión sobre 7 Bar, no aumentan proporcionalmente el rendimiento del chorreado con abrasivos reutilizables y en muchos casos son contraproducentes. Con abrasivos de un solo uso, si interesa aumentar la presión, para aumentar la velocidad y rendimiento en el chorreado.

Seleccionando un buen abrasivo, se puede trabajar a menores presiones y así tener un mayor control y rendimiento.

Tamaño de partícula

El tamaño de abrasivo más eficiente es siempre el menor tamaño posible con el que se logrará el fin deseado (limpieza, retirada de pintura/oxido, rugosidad). Cualquier tamaño mayor o menor que éste, reducirá el rendimiento de la operación.

A menor tamaño, más número de partículas por unidad de masa y por tanto una mayor cobertura (mayor densidad de cobertura en el impacto). De forma que con tamaños pequeños se necesitan menor número de pasadas. Pero a menor tamaño menor cantidad de energía transmitida en el impacto y menor fuerza de limpieza, retirada o marcaje.

Con tamaños grandes de partícula, pocos granos por unidad de masa en el impacto y por tanto se necesitan más pasadas para poder tratar toda la superficie. Pero mayor cantidad de energía transmitida en el impacto.

Lo ideal es tener un rango de tamaños en la mezcla abrasiva: partículas pequeñas, medianas y grandes. Las partículas grandes retiran la suciedad fuertemente adherida, dan mayor rugosidad. Las partículas menores, limpian. En el caso de los abrasivos reutilizables y abrasivos metálicos, se busca siempre tener una mezcla de tamaños dentro de la máquina, llamada mezcla operativa (operative mix). En el caso de abrasivos de un solo uso, se venden normalmente en un rango de tamaños más amplio (0,40-1,60 mm).

Metálico o No-metálico

Los abrasivos metálicos son reciclables (varios ciclos de uso), con lo que son los más económicos. Pero no se pueden utilizar en todos los casos.

Primeramente se necesita un equipo de reciclado y limpieza del abrasivo, y la operación de chorreado se realiza en un espacio combinado. Con lo que se necesita una inversión en maquinaria importante, que a la larga se ve compensada.

Pero hay casos en los que los abrasivos metálicos no pueden ser utilizados: en superficies blandas, cuando no se permite contaminación de la superficie con incrustaciones metálicas o de óxidos de hierro, si la superficie a tratar tiene partes móviles que no s pueden desmontar o no interesa desmontar, alimentario, etc. E estos casos se utilizarán abrasivos minerales seleccionados en función de su dureza y la pureza requerida.

Equipo disponible

El tipo de equipo también determina el abrasivo a utilizar:

✔️ Cabina de chorreado con aire comprimido: aquí los abrasivos utilizados son los reciclables, tanto minerales como metálicos. En el caso de metálicos, se suelen utilizar más los angulares que los esféricos.

✔️Equipos portátiles con recuperación de abrasivo (torres de reciclado, granalladoras de suelo, chorreadoras con succión, etc.): como en el caso anterior.

✔️Máquina de granallado con turbina: se utilizarán abrasivos metálicos, preferentemente de acero al carbono o inoxidables, en función del material a granallar.

✔️Si no se dispone de equipos de reciclado de abrasivo, se utilizarán preferentemente abrasivos de un solo uso (silicatos o minerales).

Actualmente muchos usuarios instalan equipos de recuperación incluso para el caso de chorreado de grandes superficies con silicato de hierro, o calcio. Materiales normalmente desarrollados como abrasivos de un solo uso.

Natural o Sintético

Este es un factor importante cuando se va a chorrear al aire libre y en zonas protegidas, cerca de acuíferos o parajes naturales. En estos casos, se elegirá siempre un material natural, tipo arena de olivino, garnet o carbonato cálcico, los más utilizados. De esta forma si parte del abrasivo no se puede recoger, se minimizan los riesgos de contaminación.

Nuestra asociada GENTROCHEMA recibe el registro REACH para el Carbonato de Manganeso

El pasado 30 de Mayo de 2018 GENTROCHEMA recibió el registro completo del

Número CE: 209-942-9

Número de CAS 598-62-9

Tras éste nuevo registro, GENTROCHEMA tiene ya los registros completos para los siguientes preparados o sustancias:

Dicromato Potásico : Número CE: 231-906-6, Número CAS: 7778-50-9

Dicromato Sodico : Número CE: 234-190-3, Número CAS: 10588-01-9

Ferrocianuro Potásico : Número CE: 237-722-2, Número CAS 13943-58-3

El último plazo de registro contemplado en REACH fue el 31 de mayo de 2018 . Este plazo afecta a las empresas que fabriquen o importen sustancias químicas en pequeños volúmenes, de entre 1 y 100 toneladas por año .

La ECHA ha elaborado un “ Plan de trabajo REACH 2018 ” en el que divide el registro en siete fases, describe los objetivos de cada fase y el apoyo que la Agencia tiene previsto brindar a los solicitantes de registro y recomienda a las empresas que inicien los preparativos con tiempo suficiente.

Qué es el Registro REACH

REACH es un Reglamento de la Unión Europea, adoptado con el fin de mejorar la protección de la salud humana y el medio ambiente contra los riesgos que pueden presentar los productos químicos, a la vez que se potencia la competitividad de la industria química de la UE . El Reglamento fomenta igualmente métodos alternativos para la valoración del peligro de las sustancias con el fin de reducir el número de ensayos realizados con animales.

En principio, el ámbito de aplicación de REACH se extiende a todas las sustancias químicas ; no sólo las utilizadas en procesos industriales, sino también en nuestra vida diaria, como los productos de limpieza, las pinturas u artículos como ropa, muebles y dispositivos eléctricos. Por tanto, la normativa afecta a la mayoría de las empresas de la UE.

REACH traslada la carga de la prueba a las empresas. Para cumplir con la normativa, las empresas deben identificar y gestionar los riesgos vinculados a las sustancias que se fabrican y se comercializan en la UE. Las empresas deben demostrar a la ECHA cómo se puede utilizar la sustancia con seguridad e informar sobre las medidas de gestión del riesgo a los usuarios.

Si no es posible gestionar el riesgo, las autoridades pueden restringir el uso de sustancias de diferente forma. A la larga, las sustancias más peligrosas deberán sustituirse por otras que entrañen menor peligro.

REACH es la abreviatura de «registro, evaluación, autorización y restricción de las sustancias y preparados químicos ». Entró en vigor el 1 de junio de 2007.

Cómo funciona REACH

REACH establece procedimientos para la recopilación y la valoración de información sobre las propiedades y los peligros de las sustancias.

Las empresas están obligadas a registrar sus sustancias y para ello deben trabajar conjuntamente con otras empresas que vayan a registrar la misma sustancia.

La ECHA recibe y evalúa los registros particulares por lo que se refiere a su cumplimiento y los estados miembros de la UE evalúan las sustancias seleccionadas con el fin de clarificar las preocupaciones suscitadas en principio en lo que se refiere a la salud humana o el medio ambiente . Las autoridades y los comités científicos de la ECHA evalúan si es posible administrar los riesgos de las sustancias.

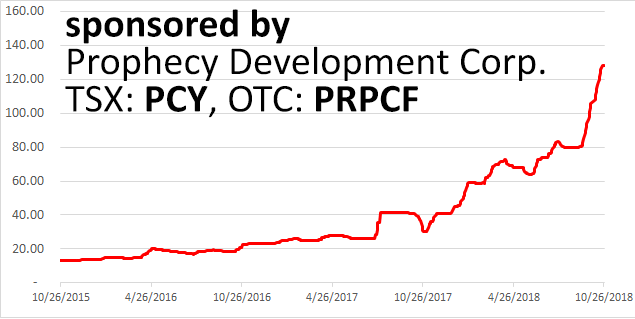

El precio del Ferrovanadio 80% se dispara por encima de los USD125/Kg

A finales de Septiembre de 2018 el Ferrovanadio 80% rompió la barrera psicológica de los USD100 / Kg Va. Ocurrió concretamente el pasdo 27 de Octubre. Ese día, su precio de cierre fue USD128 / Kg Va. Esta

situación sólo ha ocurrido una vez: el pasado año 2005, momento en que el precio alcanzó los USD125 / Kg Va, y tras pocas semanas se desplomó hasta los USD40 / Kg Va.

En la actualidad, hay temores en las compras para stock, debido a que se puede producir la situación misma que en 2005, lo que está haciendo que los stocks en Europa estén bajo mínimos y ante cualquier compra, los precios por tanto sigan subiendo.

Contratos de suministro para 2019

Este incremento rápido en los precios, está provocando que se aceleren las negociaciones para los contratos de suministro del 2019, lo que está haciendo a su vez que aumenten los precios del ferrovanadio. Si además añadimos los temores a que se pueda producir una reducción de la oferta en Euriopa, empeora la situación para los compradores.

Debido a que en algunas aplicaciones de acería se puede sustituir el empleo de ferrovanadio por Ferroniobio , el precio de este último ha empezado a Sube el precio del FeNb , con riesgo a que se pueda producir una situación de falta de disponibilidad del ferroniobio.

Plomp Mineral Services incrementa su capacidad de suministro de Arena de Cromita

Plomp Mineral Services BV, socio Holandés de ACOMET Metales y Minerales, ha firmado un nuevo contrato con una mina de extracción de mineral de cromo en Sudáfrica. Gracias a este acuerdo, PMS aumenta la capacidad de suministro de arena de cromita húmeda, a su planta de proceso situada en Holanda y garantiza el suministro de arena de cromita procesada a sus clientes. Modernas instalaciones holandesas de PMS

Plomp Mineral Services se provee de arena de cromita húmeda en minas de cromo de Sudáfrica. Embarca esta cromita desde Sudáfrica a Holanda en graneleros, donde la cromita se seca y se separa en diferentes granulometrías. Las nuevas instalaciones de PMS en Holanda, inauguradas en 2012 y unas de las más modernas a nivel mundial, actualizan una mjuy alta calidad en su arena de moldeo para fundición. Con una capacidad de proceso de 70.000 mT / año y una localización estratégica a nivel logístico, hacen de Plomp Mineral Services uno de los líderes del mercado Europeo.

Acomet Metales y Minerales SL suministra la arena de cromita de Plomp Mineral Services BV, para su utilización como arena de moldeo de fundición .

La arena de CROMITA de grado de fundición, además de used como arena de moldeo en la fabricación de machos y moldes de fundición de hierro y acero , se utiliza también como material base de la mezcla en los cierres de Válvula corredera y como arena en el tapón de cierre de las cucharas de acería.

En la imagen: planta de secado y separación de Cromita de Plomp Mineral Services BV en Deventer, Países Bajos.

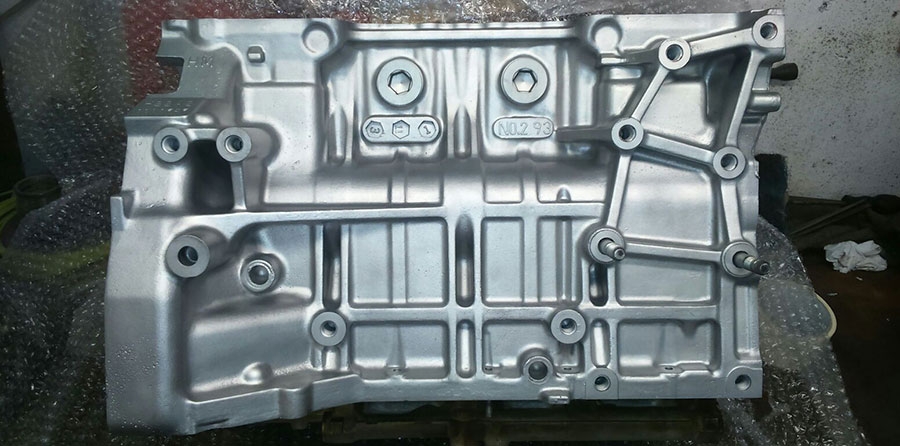

Limpieza de Motor clásico con Granalla de Vidrio

Aquí tenemos un ejemplo de Restauración de un motor en un coche clásico. Nuestro cliente quería limpiar el bloque de motor y otros componentes dejando una superficie suave y brillante, pero sin desgaste de la superficie. Si hubiera chorreado las piezas con arena de sílice, además de producirse una erosión elevada de la superficie, la superficie habría quedado muy rugosa, de forma que favorecería la oxidación al aumentar la superficie específica.

Gracias al uso de microesferas de vidrio , la limpieza es rápida, sin degradar la superficie a restaurar y deja las piezas suaves y brillantes.

Las microesferas de vidrio pueden ser utilizadas en todo tipo de metales donde se requiere, además de limpieza, una superficie suave y sin retirada de material. Está especialmente recomendada su utilización en restauración en general. Mientras se chorrea con microesferas de vidrio, gracias a que no se produce polvo, se tiene un total control de la operación.

Ferroaleaciones y productos a añadir al metal líquido en fundiciones férreas y no férreas.

Ferroaleaciones y productos a añadir al metal líquido en fundiciones férreas y no férreas.