Te lo explicamos a continuación al detalle.

Tamaño de partícula

A mayor tamaño de abrasivo, mayor profundidad en la rugosidad, pero también una menor uniformidad. A medida que se reduce el tamaño de la partícula, se incrementa en gran medida la velocidad de limpieza , debido a que aumenta el número de partículas en el impacto por superficie. Sin embargo, en ocasiones, se precisan granos grandes para poder retirar las partículas incrustadas (óxidos, pintura vieja, suciedad adherida,…).

Forma

Con un abrasivo redondo se obtienen superficies lisas y muy uniformes. Los abrasivos angulares dan como resultado superficies rugosas y menos uniformes. La forma también determina la densidad volumétrica a, de forma que las partículas redondas o cúbicas tienen una mayor densidad volumétrica por partícula y por tanto una mayor fuerza en el impacto.

Densidad

Es uno de los factores que más determina la productividad . A mayor densidad, en general, mayor productividad. Cuanto mayor densidad, las partículas impactan con mayor energía sobre la superficie y por tanto realizan mejor su trabajo. Pero también cuanto mayor es la densidad, mayor cantidad de material se utiliza por metro cuadrado, disminuyendo el rendimiento.

Dureza

Desde siempre se ha pensado que cuanto más duro es un abrasivo, mejor ejecutar su función, pero no siempre es así. Los abrasivos muy duros, durante el impacto solicitar a perder mucha de su energía cinética en la rotura de sus partículas, generando polvo. Mientras que los abrasivos más blandos transmiten directamente la energía cinética a la superficie , se rompen menos y generan menor cantidad de polvo. Por tanto a la hora de seleccionar el abrasivo, se debe elegir el que tenga la menor dureza pero suficiente para realizar la tarea que se requiere.

Los abrasivos duros, retirarán las impurezas superficiales, la pintura, el óxido, ya la vez crearán un perfil rugoso superficial.

Los abrasivos blandos, como por ejemplo los vegetales (cáscara de nuez, grit de maíz), eliminarán la grasa y el aceite, la pintura por capas, y dejarán una superficie del sustrato sin alteraciones. Estos abrasivos se rompen durante el impacto, desplazando todos los contaminantes.

Usualmente se utiliza la dureza Mohs como referencia a la hora de elegir el abrasivo, pero no es el único tipo de dureza que se debe tener en cuenta. La dureza Mohs compara dos materiales, de acuerdo a una escala, en función de si ralla o no a los que se compara. Pero no da ninguna indicación de la fortaleza de su estructura cristalina y la facilidad o no a disgregarse en partículas menores.

La dureza Knoop en cambio da un dato más preciso sobre la dureza de una partícula en valor absoluto, y es perfecto para analizar partículas y micro partículas. Por lo que se puede determinar si un material es más duro que otro, aún teniendo en cuenta la misma dureza Mohs.

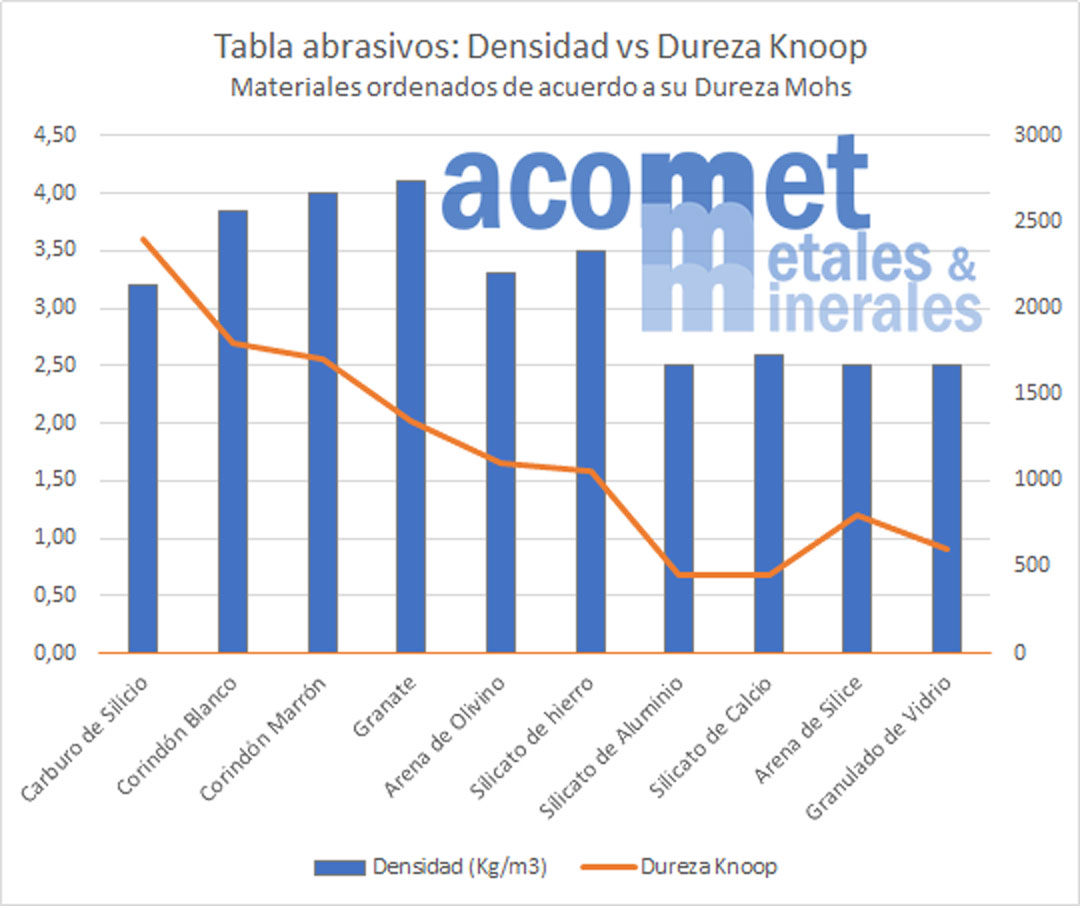

Como se muestra en el gráfico anterior, el olivino , que tiene la misma dureza Mohs que los silicatos (hierro, aluminio o calcio), tiene una mayor dureza Knoop, muy similar a la del garnet , con lo que su desempeño como abrasivo será próximo al granate y superior a los silicatos (escorias).

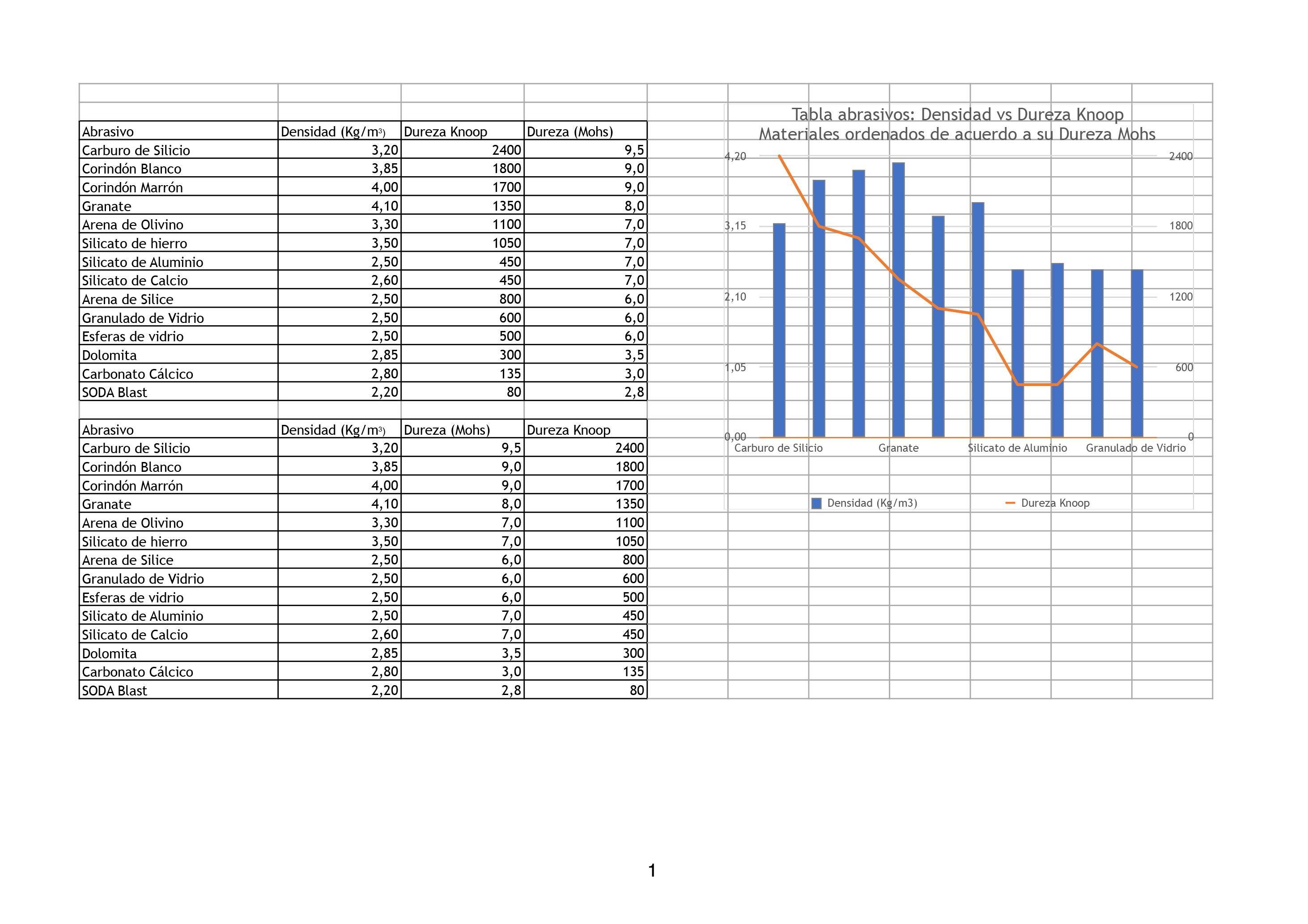

A continuación detallamos una tabla comparativa de abrasivos, con sus valores de dureza Mohs y Knoop.

Ferroaleaciones y productos a añadir al metal líquido en fundiciones férreas y no férreas.

Ferroaleaciones y productos a añadir al metal líquido en fundiciones férreas y no férreas.